凝汽器不锈钢换热管胀管施行工程的计划教案

换热管下料长度应在实测凝汽器两头管板之间的间隔,加上两头显露管板各3~5mm确认。因管板尺度较大(直径φ2954mm),上、下、左、右及中部均应丈量,避免因管板制作及焊接引起的变形尺度较大,导致上部与下部或左边与右侧管板之间的间隔尺度误差较大。

穿换热管前,管板管孔内外表的油漆、铁锈、尘埃等运用配砂布磨头的电磨人工整理,至显露金属光泽。整理时不得运用砂轮磨头,不能过度打磨,不能使管孔变成椭圆型孔。

凝冷器两头管板厚40mm,按图纸技能方面的要求,胀管长度为25mm,因而接近端部25mm厚度规模管孔内外表有必要整理至契合胀管要求,无漆、无锈、管孔不变形至显露金属光泽。

凝汽器换热管穿管后,如内部需求照明,一定要运用36V安全行灯进行照明,禁止运用沟通灯泡进行照明。

胀管器电源为220V 50H2单相沟通电,所运用的接线板及电源插座应有牢靠的接地线。

胀管器一切部件不能被雨淋,电源线及操控电缆应避开热源及尖利物具。操控器应放在不易被压、砸、碰击及易下跌的当地。

确认各区域换热管长度值后,选用主动切割机切除剩余管子,管口附着的剩余毛刺铁屑运用砂轮头电磨研磨管口平坦,便于胀管器进出。

换热器下料及整理时,关于每根管子的外观均应进行全方位查看,避免管子中部呈现有变形、破损等影响试压试漏的缺点存在,有缺点的管子不得运用。

穿管前,运用丙酮或四氯化碳充沛清洗管孔内外表及换热管两头外外表,保证胀接处洁净无杂物。

在胀接进程中,胀管器是按顺时针旋转到设定的电流,管子胀好后驱动电时机主动逆时针回转退出,以此往复作业。

在胀管进程中,若呈现胀管器被卡死或闷车现象,驱动电机不能回转时,应立即停机,按退出键扣动电机开关退出胀管器。

按胀管次序进行胀管操作,先在管板“十字”形方位(圆周四点及中心处)各胀2~4根规范管,且先胀出水侧。

胀管结束后,换热管扩展部分的过渡区,应油滑过渡无显着棱角,避免过胀现象呈现,避免形成管子呈现裂缝。

胀管结束后,凝汽器汽侧进行灌水实验,灌水高度充溢整个冷却管的汽侧空间,并高出顶部换热管100mm,保持2h应无渗漏。

灌水实验前,凝汽器绷簧支座处的暂时支撑尚不能撤除。灌水实验后应及时把水放尽,并关闭两头水室盖板,进行水侧的严密性水压实验,实验压力为,稳压10min,不降压无渗漏合格。

穿管时不该强行击打,要注意不行损害管端和管孔,穿入的换热管外外表应无压扁凹坑、针孔、裂缝、夹质或划伤等缺点。

为把握胀管机的功能,操控好胀管率在3%~6%规模,在正式胀管前,应进行试胀作业。对试样(试胀管板、换热管)进行全方位查看、比较、调查,其胀口应无裂纹。胀接过渡部分应均匀油滑,喇叭口根部与管孔结合情况应杰出,并查看管孔壁与管子外壁的触摸印痕和啮合情况,管壁减薄和管孔变形情况,确认合理的胀管率。

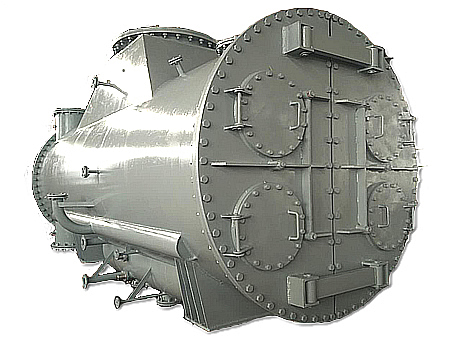

某某工程选用型补汽凝汽式汽轮机,其配套的凝汽器型号为二流程二道制外表式N-2000型,冷却面积2000㎡。凝汽器内部换热管选用316不锈钢管,标准为φ25×,数量共3920根,单根长6540mm,与凝汽器两头管板选用胀接衔接。

胀接前先按设置键,后按挑选再按上调键,最后按复位,复位后显示屏呈现4个“0”,即可胀管。

运用内径千分尺及游标卡尺丈量相关尺度,核算试胀胀管率,是否在3%~6%规模。

为避免胀接进程凝汽器两头管板发生变形及已胀好的胀口发生松懈现象,胀接程序应妥善组织,一般按管板圆周成“十”字形对称进行胀管,并先胀出水侧换热管。

试胀板选用δ=40mm厚、尺度250×400mm钢板,原料Q235B,钻φ~φ管孔10个,管孔尺度与凝汽器两头管板管孔尺度相一致。

受管板管孔及换热管可丈量条件等要素影响,选用内径操控法核算胀管率,核算公式如下: