高含硫废水用上“中国洗浴技术”

乙烯是石化工业重要的有机原料。乙烯生产原料石脑油中含有硫,在裂解过程中会产生硫化氢、二氧化碳等酸性气。去除酸性气普遍采用碱洗法,碱洗产生的废碱液中硫化物、氮氧化物含量较高,普通污水处理场生化池中的微生物不能直接处理。中国石化“十条龙”攻关项目“百万吨级乙烯配套含硫废碱液湿式氧化工艺技术开发及工业试验”,利用废碱湿式氧化装置通过“循环流”实现工业废水无害化与资源化。

本版文图由 卞江岐 万 里 王桂根 周 彤 孙宝翔 褚鹏飞 林雯旻 沈 杨 提供

2019年12月,镇海炼化牵头成立攻关小组,联合大连院、工程建设公司(SEI)、华东理工大学等攻关单位,比对国内现存技术,探索废碱液湿式氧化工艺技术开发。

2004年,镇海炼化运行大连院研发的湿式氧化处理装置;2010年,运行Zimpro湿式氧化处理装置。镇海炼化在两套装置开车、调试与运行中积累了大量经验,为废碱液湿式氧化工艺技术的研究奠定了基础。

在设计、施工阶段,镇海炼化提出了一系列的改进意见,并共同攻关解决难题,为装置开工和长周期运行打下了基础。装置开工后,该公司不断查漏补缺,完成装置消缺及工业试验。装置标定期间,该公司试验了不同炼油、乙烯碱渣掺混比的装置处理效果,实现了炼油、乙烯碱渣掺混从设计工况1∶15到1∶5、1∶4至1∶3的不断突破。

乙烯装置排放的含硫废碱液是乙烯工业最大的恶臭污染源。长期以来,我国百万吨乙烯含硫废碱液均采用国外引进的湿式氧化装置处理,一次性投资和运行的成本高。

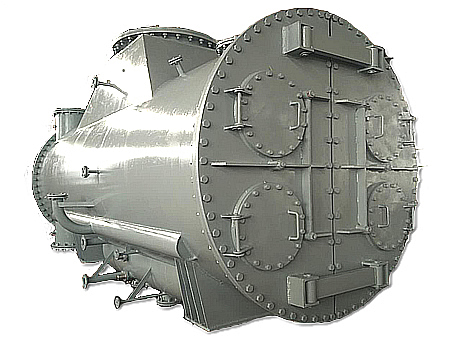

针对国外技术“卡脖子”问题,大连院明确了废碱液中主要污染物硫化钠在湿式空气氧化反应中的转化形式、反应器内气液传质机理和影响因素,通过试验验证了硫化钠湿式氧化动力学分析结果,确定了最优反应条件,研制了关键设备,设计了反应流程,最终开发出以环流式内循环反应器为核心的百万吨乙烯配套含硫废碱液湿式氧化成套技术。

镇海炼化运用该技术建成了首套工业化装置。与国外同类技术相比,该技术投资所需成本低、装置运行周期长,经济效益与社会效益显著,为保障国家能源安全、乙烯工业高水平质量的发展提供了有力支撑。

2020年以来,SEI技术开发团队创新性地结合环境工程理论计算与化学工程工艺设计方法,开发了以环流式内循环反应器为核心的百万吨乙烯配套含硫废碱液湿式氧化成套技术,设计了能量高效回收与防结垢一体化的集成换热系统,实现了装置的低耗能和长周期平稳运行。

“攻关期间,咱们进行了多次方案比选、20多次专题讨论,对反应器结构、能量利用系统、温度和压力控制管理系统等核心系统反复优化,为这次技术开发奠定了坚实基础。”SEI团队技术负责人说。

前不久,百万吨级乙烯配套含硫废碱液湿式氧化工艺技术开发成功,填补了国内该技术的空白,形成了中国石化具有自主知识产权的大型化湿式氧化成套工艺。

在探索废碱液湿式氧化工艺技术开发的过程中,华东理工大学先后对基于气泡群可控的气液强化反应技术及基于惯性动量强化的高效分离技术开展技术攻关。在工业应用的大型环流反应器中,在运行温度190摄氏度、压力3.0兆帕的操作条件下,该装置实现了反应器内液体循环倍数达50倍以上,运行温差小于0.5摄氏度,COD去除率高,较国外先进的技术氧气利用率提升了30%。

该装置实现了分形气泡强化传质技术在高浓度COD废污水处理领域的首次工业化应用。

针对废碱液,国内外有几种处理方法,包括中和法、生物处理技术、湿式氧化技术等。近年来,由于乙烯原料向轻质化、多元化发展及操作水平提升,硫化物、碳酸盐、碱含量不断下降,加之乙烯工程均设有相应的污水处理配套设施,因此,废碱液经湿式氧化后直接进污水处理生化系统成为各国乙烯装置尤其是大型乙烯装置的发展方向。

国内大规模含硫废碱液的处理技术主要依赖国外的湿式氧化技术,其关键反应器、分离器均需国外进口,不仅设备投资费用和技术服务费用高,而且经常因反应波动、超温等异常工况导致非计划停工。国外技术在运行和维护过程中,由于技术保密,存在控制“黑匣子”、备件“赖进口”、维护“等人员”等“卡脖子”问题。为此,中国石化将具有国产自主知识产权的大型化废碱液湿式氧化处理成套技术列为“十条龙”科技攻关项目,进行重点开发。

“我”是一滴水,也是旅行爱好者。每次远行归来,“我”和朋友们都会相聚在污水处理厂做个SPA放松调整一下,疏通经络、排出毒素,让微生物把“我”表皮毛孔中的垃圾和细菌吸出,下次元气满满再出发。

镇海炼化百万吨级乙烯配套含硫废碱液湿式氧化装置于2022年1月12日建成投产,截至目前已平稳运行超过一年,装置出料数据均优于设计指标,无非计划停工等不正常的情况,实现“长周期”运行攻关目标。

2022年7月25日至8月3日,该装置标定以废碱液100%处理负荷为主线%负荷工况下运行能力,各条件下装置出料数据均优于设计指标,实现全部“十条龙”攻关目标。

2023年7月5日,“百万吨级乙烯配套含硫废碱液湿式氧化工艺技术”通过集团公司技术鉴定并建议推广。鉴别判定的结果显示,与同类技术相比,该技术投资低、运行周期长且费用低,处于国际领先水平。截至目前,该项目共申请中国发明专利35件,获授权11件,具有自主知识产权。

镇海炼化首套工业化装置稳定运行 18 个月以上,各项处理指标均优于设计值,其中 COD 去除率达 90.7%、硫化物去除率达 99.99%。

镇海炼化首套工业化装置稳定运行18个月以上,各项处理指标均优于设计值,其中COD去除率达90.7%、硫化物去除率达99.99%。

今年3月,在镇海炼化“老区大检修”中,废碱液湿式氧化装置在减少超高浓度污水库存、压缩污水处理周期中发挥了巨大作用。原本检修产生的高含硫炼油碱渣污水,处理周期需要3~4年,处理不完的污水只能存在罐中。

检修中,废碱液湿式氧化装置接收处理2号催化、3号常减压等装置排放的810吨高含硫炼油碱渣污水,通过攻关团队稳定提升炼油废碱掺炼负荷、持续关注工艺参数和化验数据,首次实现炼油、乙烯废碱掺混比1∶3工况下连续稳定运行超310小时,降低后续污水处理难度,首次实现公司装置停工检修含硫高浓度污水库存“零”的突破。

高根煜:该技术国产化取得成功,打破了大型废碱处理技术的国外垄断,节约了投资,形成了拥有中国石化自主知识产权、可实施可推广的成套处理技术,实现了工业装置的高效、稳定、低能耗和长周期运行。该技术是国际上首次成功应用“中温中压法”处理炼油、乙烯掺混废碱,实现了一套装置处理多种废碱的新突破,为公司持续绿色发展提供动能,在国内成功打造了大型国产化废碱湿式氧化样板装置。实现“中国技术治理中国废水”,主要技术指标达到国际领先水平,消除废碱液带来的异味,环境效益、经济效益与社会效益显著。

周 彤:中国石化自主开发的百万吨级乙烯配套含硫废碱液湿式氧化成套技术在镇海炼化实现了工业应用。工业应用根据结果得出,该技术在工艺路线选择、工程设计、核心设备开发等方面都是成功的,完全解决了废碱液恶臭污染问题,实现了装置长周期稳定运行,大大降低了后续污水生化处理设施的负荷,确保污水处理场稳定达标排放,为企业“无废无异味绿色示范基地”建设提供了技术支撑。

目前,国内外已建大型废碱湿式氧化装置均采用国外技术,该技术的成功应用,标志中国石化打破了国外公司在国内该领域的长期垄断,拥有了自主研发的大型国产化废碱湿式氧化处理技术,首创了应用“中温中压法”处理炼油、乙烯掺混废碱新工艺,打造了“能力更大、效率更加高、投资更省”的大型国产化废碱液湿式氧化样板装置。与国外引进技术相比,该装置建设投资降低40%、运行的成本降低23%。截至目前,该装置已平稳运行超过18个月,为保证乙烯主装置长周期运行提供了配套支撑,经济效益显著。该技术受到系统内外多家企业广泛关注,项目团队正在积极开展技术交流和推介,一套装置已实现工业推广,并有多家潜在客户,市场应用前景广阔。

宋健健:我们将从优化、拓展、低碳化三个维度开展百万吨级乙烯配套含硫废碱液湿式氧化工艺技术应用的后续工作:

一是优化投资和运行成本。优化投资主要从工艺和材料两方面入手,逐步优化工艺参数、研究低成本设备材料;降低运行成本主要从提高取热和运行稳定性入手,在保证装置平稳运行的前提下,回收更多的热量。

二是拓展应用,由于湿式氧化属于高级氧化,不受盐离子的影响,因此能与冷冻结晶联合开发,湿式氧化后废碱液副产无机盐,实现资源化应用。

三是减污降碳协同增效方面,开发高温WAO技术,通过提高反应温度和压力,实现污水中有价资源的定向回收。