85张图片带你了解600MW机组凝汽器结构

1、概念:双压凝汽器是指来自两个汽轮机排汽口的蒸汽分别引入汽侧分隔、水侧串联的真空不同的两个汽室中冷却凝结的凝汽器。

因高,低压侧凝汽器冷却水进口温度不同,故在两个凝汽器壳体内形成不同的压力。

冷却水先从低压侧凝汽器前水室进入低压侧管束,然后从低压侧后水室流出,经过冷却水连通管进入高压侧凝汽器.

因高,低压侧凝汽器冷却水进口温度不同,故在两个凝汽器壳体内形成不同的压力.

(1)首先,双压凝汽器比相同冷却面积和冷却水流量的单压凝汽器具有更低的平均凝汽器压力,因而能大大的提升机组的效率和出力.

(2)当凝汽器压力相同时,采用双压凝汽器可减少冷却面积或冷却水量,因而能够大大减少投资或降低运行费用.

(3)由于双压凝汽器将低压侧的凝结水引入高压侧,并使之回热到高压侧所对应的较高的饱和温度,使得凝结水出口温度得以提高,来提升了凝结水泵进口温度,改善了凝结水回热系统,增加了机组的效率.

1)一般循环水温tw1较高、缺水(m小,Δt大)的地区,多压凝汽器的经济性较好。

2)600~1000MW机组,采用多压凝汽器可提高电厂经济性约0.2%~0.3%。

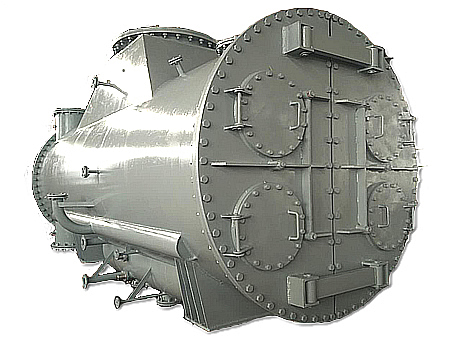

凝汽器一般由接颈、外壳、水室、管束、管板(中间隔板)、支撑杆、挡汽板、空气冷却区、热井等部分组成。

东方600MW超临界汽轮机凝汽器采用双背压、双壳体、表面式、双汽室、八水室、对分单流程、并列横向布置、壳体和水室全焊接结构。

凝汽器在结构上应有合理的管束排列,以提高总的传热系数和降低汽侧阻力;合理布置空气冷却区和抽气口,防止形成空气死区;配备有效的抽气设备,以保证良好的热交换;喉部要有良好的空气动力特性,以保证排汽较均匀地进入冷却管束,不致形成汽流旋涡而浪费部分冷却面积;整个外壳要有良好的气密性和足够的刚度,以利于提高真空严密性和防止外壳变形;要使汽流良好地加热凝结水,并达到一定的除氧效果;根据管子振动计算选择合理的中间支撑板跨距,避免运行时引起管束共振而使管束遭到破坏。

接颈接颈(又称喉部)上接壳体膨胀节,下接凝汽器的管束模块,接颈中布置有合体式低压加热器及其抽汽管道,小汽机排汽管和低压旁路系统的减温减压装置、水幕喷射管(四周布置形成喷水水幕)等。

B.作用:凝汽器水幕保护设施的喷水形成水幕,可以有效的预防低旁蒸汽进入凝汽器后引起低压缸升温,保护低压汽缸。另外在低负荷、空负荷时排汽温度高,也可防止高温排汽直接冲刷凝汽器冷却水管。

C.控制:凝汽器温度测点在凝汽器内二级低旁排汽口上方附近(#7、8低加上方),用它来监视凝汽器低旁排汽口的温度,用这里的温度代表凝汽器的温度,以决定能否开启低旁和要不要开启凝汽器水幕保护。若该处高时快关低旁且闭锁(85℃报警,100℃快关低旁),也能够准确的通过此处温度开、关凝汽器水幕保护阀。

因接颈在真空下工作,一定要承受大气压,需有充足的强度和刚度,因此凝汽器接颈一般设计利用内部钢管支撑加强.

有正交支撑和斜撑两种形式.采用斜撑方法的接颈中央没有支撑管,汽流阻力小,留出足够空间使蒸汽能顺畅均匀地流经接颈进入凝汽器管束,同时低压加热器和抽汽管道布置方便.

600MW汽轮机设计上凝汽器底部采用刚性支承,与排汽缸的连接采取不锈钢膨胀节,在设计中采取高压侧接颈因仅有垂直补偿,采用单波形膨胀节;在低压侧接颈上布置双波形膨胀节的方式,以增大其横向补偿裕量,更好地解决低压排汽缸的横向膨胀问题,提高膨胀节的使用寿命 。

有些汽轮机凝汽器底部安装在弹簧支架上,能吸收汽缸及设备的热膨胀,与低压排汽缸则采用刚性连接,不使用膨胀节。

凝汽器运行时,凝汽器壳体向上膨胀,排汽缸向下膨胀,要求二者之间连接一个具有垂直补偿能力和横向补偿能力的壳体膨胀节。

一般有两种形式:金属膨胀节和橡胶膨胀节,其中金属膨胀节优点是可采用全焊形式,密封可靠,运行中不需要维护,但与橡胶膨胀节相比,其横向补偿能力较小,通常用于横向补偿量小的情况;橡胶膨胀节的最大优点是横向补偿能力大,但由于采用螺栓夹板连接,密封不十分可靠,一般须设计水封槽,运行时需维持水封水位,并且橡胶有老化问题,在凝汽器的寿命期内,要换掉橡胶带.

1)在管束之间和管束与壳体壁之间应设有一定宽度的蒸汽通道,使蒸汽能自由地流向管束的每个部分而使管束的热负荷较均匀;

2)蒸汽—空气混合物向抽气口流动的路径要短而直,以降低汽阻,适当提高蒸汽—空气混合物的流速,提高空冷区的传热效果,减小空冷区面积;

3)用挡汽板划分出空冷区,尽量使主凝结区落下的凝结水不与空气含量高的汽—气混合物相接触;

该凝汽器设置了3处集水板(挡汽板),这些集水板除了有收集凝结水的作用外,还可以分隔各管束区的汽流。

带状管束的特点是,整个管束布置成连续的条带状,形成明显的进汽通道和排汽通道,每一股汽流从进汽通道穿过管束条带基本上完成凝结任务,剩余汽气混合物沿着排汽通道一直流向空冷区。

在600MW汽轮机凝汽器的设计中,管束设计为辐射式带状管束,管束四周呈封闭的带状,空气冷却区布置在管束的中央,管束四周进汽,在管束四周有足够的蒸汽通道,流速均匀,汽阻极小,且有部分蒸汽直接下流对凝结水进行回热除氧.

利用中间隔板将冷却水管支撑为中间呈弧形向上凸起的形状,作用:①确保冷却水管和管板紧密结合;②适应管板和冷却水管的热膨胀,减小热应力;③改善冷却水管的振动性能;④使凝结水盐弯曲的冷却水管表面向两侧流动,再沿着隔板流入热井,减少水膜聚集,提高传热效果。

凝汽器不锈钢管的穿装焊接采用了先定位胀后焊接再强胀的新工艺 ,且定位胀与强胀的胀接深度、扩张系数均不相同,增加了施工难度。

隔板可通过加强型钢和定距拉杆(支撑杆)与壳体侧板连接成整体框架,使得整体刚性增强。

(2)隔板支撑杆的作用:采用支撑杆把隔板串联起来并固定在两侧水室外壳上,便于安装中隔板找正(保证管孔同心),并增加隔板和冷却水管连接刚性。

凝汽器的传热面分为主凝结区和空气冷却区两部分,这两部分之间用档板隔开,空气冷却的面积约占凝汽器面积的5%-10%。

(1)设置空气冷却区的目的:主要是冷却空气,使其容积流量减小,进而减轻抽气设备的负荷,有利于提高抽气效果。

在空冷区顶部设置有罩形挡板,将主凝结区落下的凝结水与空气含量高的汽一气混合物隔开,抽气管布置在三角形空冷区顶部,使得空冷区面积得以较大程度减少 。

由于部分蒸汽可以直接通到凝汽器底部,对落下的凝结水进行回热的同时能够直接进行除氧。

利用淋水盘将水流细化,并落在溅水角铁上,增大水流和蒸汽的接触面积,提高除氧效果。