汽轮机凝汽器铜管结垢的缘由分析与处理【毕业论文绝对精品】

在循环式冷却系统中,由于冷却水循环使用,不断蒸发和浓缩,使含盐量逐渐增加,浓缩倍率如经常超标,碱度一直上升,PH一直上升,超出原有设计控制指标浓缩倍率和碱度,导致重碳酸盐不断分解,碳酸钙、碳酸镁的浓度超过饱和极限浓度而沉淀,化学反应方程式为:

在决定粘泥的处理方法时,一定要了解构成粘泥的微生物种类、性质和特点参见表2—2[7]。

随空气及其他原因进人循环冷却水系统中的各种沙子,泥土等,作为碳酸钙结晶析出的晶核与碳酸钙一起沉积在传热表面上。

凝汽器结垢以碳酸钙和碳酸镁为主要成分,碳酸镁容易水解生成碱式碳酸镁,进而形成溶解度更低的氢氧化镁。在天然水中,钙的含量大于镁,所以碳酸盐垢的主要成分为碳酸钙,有少量的碳酸镁和氢氧化镁。

部分二氧化碳被空气带走,碱性物质CO增多,PH值上升,若不对循环冷却水做处理,当循环水浓缩超过饱和PH值时,碳酸钙处于过饱和状态而从水中结晶析出,沉积在传热表明产生水垢。循环冷却水系统中形成的水垢主要是碳酸钙( )。

碳酸盐水垢一般为白色片状物。当含有金属氧化物时,会带有颜色。如有铁锈时,呈粉红色或红褐色。它难溶于与冷水,也难溶于热水,但易溶于无机强酸,如盐酸、硝酸和高氯酸等[6]。

汽轮机组凝汽器大多采用双流程抽气凝汽器,循环水从下部经过一次往返从凝汽器上部排出。这样,温度较低的循环水由下部流过铜管与蒸汽进行热交换,再流经凝汽器上部高温部分排出。由于上管簇布置较密及流程损失等原因,循环水流经凝汽器上部管簇时水温逐渐升高,流速变缓,使凝汽器汽侧高温蒸汽不能被及时冷凝,导致凝汽器上部管簇温度比较高。而镁、钙离子溶解度随着温度上升而降低(析出),导致凝汽器结垢,且上部结垢比下部严重得多。

汽轮机装置中的凝汽设备是起了一种热力学中“冷源”的作用,降低冷源的温度就能提高循环的热效率。因此,凝汽设备的第一个作用是:在汽轮机的排汽口建立并保持高度真空,使进入汽轮机的蒸汽能膨胀到尽可能低的压力,从而增大机组的理想比焓降,提高其热经济性。近代汽轮机的设计排气压力一般都在0.0029~0.0069MPa的范围内[2]。

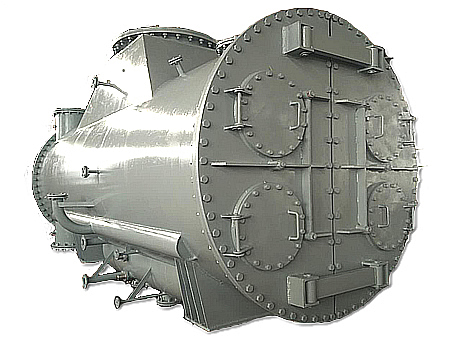

凝汽式汽轮机的凝汽设备通常由表面式凝汽器,抽气设备,凝结水泵,循环水泵以及这些部件之间的连接管道组成。如图1—1。

排汽离开汽轮机后进入凝汽器,凝汽器内流入由循环水泵提供的冷却工质,将汽轮机乏汽凝结为水。由于蒸汽凝结为水时,体积骤然缩小,从而在原来被蒸汽充满的凝汽器封闭空间中形成真空。为保持所形成的真空,抽气器则不断的将漏入凝汽器内的空气抽出,以防不凝结气体在凝汽器内积聚,使凝汽器内压力升高。集中在凝汽器底部的凝结水,则通过凝结水泵送往除氧器方向作为锅炉给水。

由于凝结水过冷,表明蒸汽冷凝过程中,传给冷却水的热量增大,冷却水带走了额外的热量,降低了汽轮机组的热经济性。此外,凝结水的含氧量也与凝结水的过冷度有关,凝结水含氧量过高往往是因为凝结水过冷而产生的结果。

凝汽器是汽轮发电机组的重要辅机之一,其设计、制造、系统连接、运行环境、运行方式等是影响其工作性能的重要的因素。而凝汽器工作性能Fra Baidu bibliotek好坏将直接影响整个装置的经济性和安全性。

污垢的形成是一种极其复杂的热量、动量和质量交换过程,而且污染现象遍及自然过程。各种工业过程和日常生活中,由于所有的领域各个部门的污垢形态和影响不完全相同,因而术语很不统一,也没有确切的、公认的命名和分类方法。一般说来,凝汽器管侧(即管内壁)污垢可以粗略地分为两大类:水垢和粘泥垢[5]。

凝汽器的汽阻是指空气抽气口处的压力与凝汽器蒸汽入口处的压力差。由于汽阻的存在将使凝结水的过冷度和含氧量增大,还会使凝汽器蒸汽入口处压力升高,汽轮机运行经济性降低,因此应力求减小凝汽器的汽阻值。

冷却水在凝汽器内的循环通道中所受到的阻力称为水阻,凝汽器中的水阻最重要的包含冷却水在冷却水管内的流动阻力,冷却水进入和离开冷却水管时产生的局部阻力,以及冷却水在水室中和进出水室时的阻力三部分。

凝汽设备的第二个作用是将排汽凝结而成的凝结水作为锅炉的给水,循环使用。锅炉给水不洁净将使锅炉结垢和腐蚀,使新汽夹带盐分,汽轮机通流部分结垢将会严重,影响电厂的安全经济运行。凝汽器洁净的凝结水正好可大量用作锅炉的给水。

凝汽器的运行好坏对汽轮机组运行的安全性和经济性是十分重要的。凝汽器压力升高1KPa,会使汽轮机的汽耗率增加1.5%~2.5%。凝结水的含氧量也和过冷度有关,当过冷度增大,则含氧量升高,将影响蒸汽的品质;同时,凝结水的过冷度增加1%,机组煤耗率将增大0.13%。循环水泵的耗电量是比较大的,一般占机组发电量的1.2%~2%,因此,凝汽器的经济运行对节省厂用电也是有意义的。对凝汽器运行的主要要求是保证达到最有利的真空,减小凝结水的过冷度和保证凝结水品质合格[3]。

冷却水的水垢,一般都具有固定晶格和反常溶解度(即溶解度随温度上升而减小)的难溶或微溶盐类。如:碳酸钙、碳酸镁、磷酸钙或磷灰石、硫酸钙、氢氧化镁或硅酸镁、硅酸钙或二氧化硅、氧化铁等,其中碳酸钙和碳酸镁约占水垢总量的80%~90%。它们主要沉积在温度较高的换热面上,冷却水系统的其它非换热面部位,则很少有水垢生长[5]。

将氨氧化成亚硝酸盐的细菌和使亚硝酸盐氧化成硝酸盐的细菌,在循环水系统中有氨的地区繁殖

水阻的大小对循环水泵的选择、管道布置均有影响,水阻越大,循环水泵的功耗也越大,一般应通过技术经济比较来合理确定,大多数双流程凝汽器的水阻在50KPa以下,单流程凝汽器的水阻一般不超过40KPa[25]。

除了凝汽器的真空下降外,凝汽器的另一个严重的工作不正常现象是凝结水的过冷。凝结水的温度应该是凝汽器压力下的饱和温度,当凝结水的温度不高于凝汽器压力下的饱和温度时,即为凝结水过冷,所低的度数称为过冷度。

凝汽器冷却表面的污脏或结垢,是凝汽器运行中有可能会出现的问题,污垢的存在导致流体与换热壁面之间的传热热阻增加,管内对流传热系数下降,传热恶化,端差增大,所以应采取一定的措施抑制污垢的生成和清除已生成的污垢。国内最常见的清理洗涤方法是胶球在线清洗和人工停车清洗,随着科学技术的持续不断的发展,新的防垢除垢技术不断推出。

由于污垢的存在导致凝汽器端差增大,真空度降低,汽耗增大,机组经济性和安全性降低。每年都需对凝汽器进行清理洗涤,清洗一般会用酸洗法和高压清理洗涤法,不仅耗大量的人力、物力,而且对铜管的磨损较大,降低了凝汽器铜管的常规使用的寿命。为减少铜管结垢的不良影响,在凝汽器的运行过程中,应严控操作条件,采取在线机械清洗等技术抑制污垢的生成;而对那些没办法避免的污垢在停机期间采取酸洗和高压清理洗涤相结合的除垢方法,以最大限度地降低污垢对凝汽器设备性能的影响。

在凝汽器的传热过程中,人们对凝汽器的汽侧放热和水侧的对流换热都作了很深入的研究,但对管壁上污垢层对换热影响的研究还不是很多,而一般污垢的导热系数都很小,即使污垢层厚度不大,也会导致传热系数降低。例如厚度仅为0.2mm的钙盐沉积层,就会使纯净蒸汽凝结传热系数降低20%~25%[4]。所以,研究污垢热阻对传热的影响,找出清除污垢的最佳方法和最佳时机就显得很重要。如何使污垢的影响降到最低,来提升电厂的效益,也就成为摆在我们面前的一项紧迫的任务。

补充水中含有重碳酸盐、硫酸盐、氯化物、硅酸盐,以及钙离子、镁离子等,一方面在冷却器进行热交换过程中水因蒸发而产生损失,循环水中的盐类被浓缩;另一方面循环水中溶解的重碳酸盐如Ca(HCO),Mg(HCO)不稳定,当循环水与热交换器表面接触时一部分重碳酸盐受热分解发生以下反应:

以微生物(细菌、霉菌、藻类等微生物群)和共粘在一起的粘质物(多糖类、蛋白质等)为主体,混有泥砂,无机物等,形成软泥性的污物,称为粘泥。

粘泥可分为附着型粘泥和堆积型淤泥两种。一般地说,附着型粘泥,其灼烧减量超过25%,含有大量的有机物(以微生物为主体)。堆积型淤泥,其灼烧减量在25%以下,相对微生物含量比较低,泥砂等无机成分较多。当然,在灼烧减量中,还包括微生物以外的有机物量。因此要准确判别,还应测定蛋白质量(仅微生物含有)[7]。

凝汽器是汽轮发电机组的重要设备之一。它的设计、制造和运行质量的优劣,直接对机组运行的安全性、经济性产生特别大的影响。凝汽器的最大的作用,一是在汽轮机排汽口建立并保持高度真空;二是回收汽轮机排汽凝结的水作为锅炉给水,构成一个完整的循环。而凝汽器通过与循环冷却水进行热交换,使汽轮机的排汽凝结成水,以此来降低汽轮机背压,使凝汽器保持比较高的真空度。

凝汽器的换热过程是:汽轮机排汽在冷却水管(俗称铜管)表面上放出汽化潜热(称为汽侧放热),热量从铜管外壁传导到内壁,再由内壁对冷却水放热(水侧放热)。传热的强弱与汽侧和水侧的放热系数有关,也与铜管的导热系数有关,当铜管表面沉积有污垢时,将严重削弱凝汽器的换热能力。在冷却水量不变的情况下,凝汽器真空将会缓慢下降,影响机组出力,降低机组热效率。

能源工业是国民经济发展的基础工业,经济的持续发展与能源稳定高效供给是密不可分的,电力工业作为国民经济的先行产业,在能源工业中起着举足轻重的作用,而凝汽器又是电厂中的重要设备之一,它的正常运行将节约大量能源。

本文针对火力发电机组凝汽器结垢的现状,通过一系列分析总结结垢形态的形成机理及外因,提出了有效的防护方案,从理论和实验上研究了凝汽器铜管结垢的内在原因。研究之后发现,该凝汽器铜管的结垢主要是碳酸钙结垢,结垢的最终的原因在于系统所用循环水质问题。选用除垢能力和抗结垢能力高的凝汽器冷却管胶球清洗系统能提高系统的抗结垢能力,从而在某些特定的程度上解决结垢腐蚀问题。随着科学技术的持续不断的发展,新的防垢除垢技术不断推出。本文从凝汽器结构及其作用出发,分析了凝汽器结垢的机理及凝汽器结垢对机组热经济性和安全性的影响,对应得出几种凝汽器的清理洗涤方法。主要有,高压水射流清洗法、胶球清洗法、静电水处理法、高频电磁场水处理法、加酸法、二氧化碳法等。

表面式凝汽器在火电站和核电站中得到普遍的应用,图1—2为表面式凝汽器结构示意图。

凝汽器运行时,冷却水从前水室的下半部分进来,通过冷却水管(换热管)进入后水室,向上折转,再经上半部分冷却水管流向前水室,最后排出。低温蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。

凝汽器大都采用水作为冷却工质。按供水方式的不同,有一次冷却供水和二次冷却供水。供水来自江、河、湖、海等天然水源,排水仍排回其中的,称为一次冷却水,或开式供水。供水来自冷却水塔或冷却水池等人工水源,排水仍回到冷却水塔(水池)循环使用的,称为二次冷却供水,或闭式供水。在特别缺水的地区,则可采用空气作为冷却介质[1]。本文主要介绍开式供水和闭式供水系统的结垢。