共铸 “华龙一号”现代化产业链

14年,参与中广核“华龙一号”项目建设的产业链企业超过5400家,累计签订联合研发协议300余份,审查联合研发技术文件10000余份,联合开展设备鉴定与评定超过10000次,获得300余项发明专利,超过1000台套核电高端设备核心技术实现自主可控,核岛主设备等400多项关键设备实现国产化。

孟冬时节,晨光穿过薄雾,唤醒浙江省最南端的滨海集镇——霞关镇。这里,是温州市苍南县辖镇,也是长三角地区首个“华龙一号”项目——三澳核电站所在地。临海而建的现场塔吊林立,两座拔地而起的核岛已“加冕”穹顶,设施安装渐入佳境。

在距离霞关镇2000多公里的四川省德阳市,亚洲最大汽轮机制造基地——东方电气集团东方汽轮机有限公司厂区内,为三澳核电站量身定做的核电汽轮机正在加速孕育。

从设计图纸到一步步成型的汽轮机,从设备制造厂到核电建设现场,温州到德阳这一瞥,足以窥探“华龙一号”的产业链条。

作为现代经济的重要形态以及产业运行和发展的基础,产业链供应链韧性和安全水映一国经济抵抗风险能力,对现代化经济体系运行具备极其重大影响。核电产业技术密集,几乎涵盖所有工业门类,是各国抢占科技制高点的战略性产业,提升其韧性和安全性对推动我们国家装备制造业升级、建设创新型国家、保障能源安全意义重大。

在日前举办的中广核核电设备国产化联合研发中心(以下简称“联合研发中心”)全体理事会暨“华龙一号”产业链建设会议上,联合研发中心理事长、中广核工程有限公司党委书记、总经理宁小平通过数据和案例,讲述了中广核依托联合研发中心和国内产业链企业,共同开发新技术、研制新装备、持续突破关键设备核心技术,实现核岛主设备等400多项关键设备国产化的历程。基于成果,宁小平总结道:“通过产业链建设,我们建立起一套国际先进的自主核电标准体系,提升了我国核电产业链的韧性和实力。”

成果背后,是中国核电产业持续40年的自主化发展,是核电产业链夯实基础固链、提升技术补链、加强融合强链的协同实践,更是5400多家企业合力打造“华龙一号”现代化产业链的坚定共识。

国产化率是指核电设备在国内生产部分所占的比例。在制造业领域,国产化率越高,意味着一个国家在生产制造技术、产业、市场等方面的竞争力越强。

中国核电的国产化之路,始于上世纪80年代,与之同频共振的,是中国装备制造业的成长蜕变。

彼时,我国引进法国先进压水堆核电技术(M310堆型),在改革开放前沿的深圳建设了中国首座大型商用核电站——大亚湾核电站。其间,法国公司全面主导包括核电站设计、设备制造及建造在内的电站建设全过程,中方参与并学习核电站建造技术,逐步了解建设的有关标准、法规。可以说,大亚湾核电站设备国产化率几乎为零。

到了上世纪90年代,我国继续引进法国先进压水堆核电技术,建设岭澳一期核电站(以下简称“岭澳一期”)。这次,中方热情参加全过程,逐步了解掌握核电站设计、制造及建造技术,以分包形式参与蒸汽发生器、稳压器、核岛堆内构件、控制棒驱动机构、主管道、核岛辅助容器等设备的设计制造,由此逐步培养起国内的核电装备产业链,进而推进设备国产化。当时,岭澳一期的设备国产化率达到30%。

2004年以来,我国二代改进型CPR1000核电项目进入批量化建设阶段。为进一步推进核电设备国产化,中广核成立了国产化工作领导小组和国产化推进办公室,并制定国产化战略和中长期规划,依托中广核工程有限公司全方面推进CPR1000核电设备国产化工作,推动气动辅助给水泵、K1类电缆及K3类大截面动力电缆、燃料贮存格架等设备设计、制造逐步实现国产化与本地化,设备国产化率从岭澳一期的30%提升到红沿河核电二期的87%。

另一组数据更具说服力。据了解,联合研发中心成立14年,依托批量化核电项目建设,逐步提升核电设备自主创造新兴事物的能力且成果丰硕——会员单位从最初的50余家增至目前的139家,参与“华龙一号”项目建设的产业链上下游企业超过5400家,累计签订联合研发协议300余份,审查联合研发技术文件10000余份,联合开展设备鉴定与评定超过10000次,获得300余项发明专利,实现超过1000台套核电高端设备核心技术的自主可控……

“依托20余台CPR1000机组批量建设,中广核积极引导构建聚焦质量、竞争有序的核电设备供应市场,带动产业链5400多家企业一同发展,基本形成完整的核电设备产业链。”中广核党委常委、副总经理郭利民表示。

随着中广核对国内核电装备产业链的牵引带动能力持续释放,“华龙一号”的设备国产化率再次实现跃升。据中广核工程有限公司设备采购与成套中心主任徐晓冬介绍,目前,“华龙一号”在建项目设备国产化率已从联合研发中心成立之初的64%升至95%以上,产业链关键技术自主掌控能力得到全面提升。

立足当下,郭利民指出,面对新一轮“华龙一号”批量核电项目开发和建设,产业链各单位应充分把握“华龙一号”规模化发展战略机遇,进一步构建系统完整、安全可靠、自主可控的核电产业链供应链,不断向价值链高端攀升,实现核电技术高水平自立自强,共同打造具有核心竞争力和潜在国际竞争力的现代化产业集群。

在东方汽轮机有限公司重型二分厂车间,“华龙一号”汽轮机不同种类的转子如同巨型哑铃,稳稳立于可承重300吨的滚轮支架上,等待进一步加工;在焊接数字化车间,两台自动焊接机器人对准“华龙一号”汽轮机凝汽器壳体的一面光滑板材,密密麻麻打出两万多个整齐划一的管孔;在汽轮机叶片加工数字化车间,基于5G、工业互联网、数字孪生等先进数字技术的应用,“华龙一号”汽轮机高精度叶片在悄无声息中完美呈现。

作为我国具有自主知识产权的三代核电技术,“华龙一号”采用177组堆芯燃料组件、双层安全壳、能动与非能动相结合等多项设计特征,反应堆堆芯功率较国内二代核电机组提升约9%,单台机组年发电量近100亿千瓦时。依托首堆及批量化项目建设,中广核联合产业链企业持续开展核电关键设备国产化及核心技术的攻关研发,实现多项重大突破。

以中广核体量最大自主化研发项目——“华龙一号”应急柴油机为例,该设备从设计环节开始就从零起步,制造环节面临国产零部件的质量挑战,试验环节单可靠性试验需要开展1000小时验证,各阶段研发难度巨大。“面对挑战,项目组以制造厂为家,通宵试验是家常便饭,柴油味是最熟悉的味道。最终,煎熬和痛苦换来了最甜美的果实。产品研发成功并通过鉴定那一刻,就是大家最自豪、最骄傲的时刻。”回忆起研发历程,徐晓冬心生感慨。

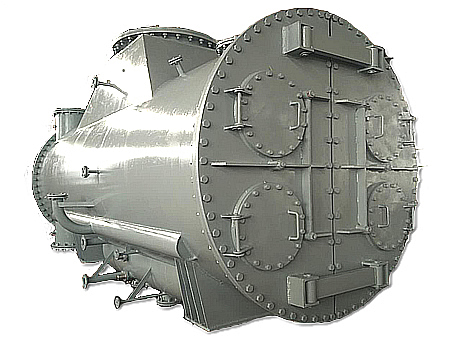

“华龙一号”反应堆压力容器是三代核电反应堆核心设备,安全指标和技术性能达到国际三代核电技术的先进水平。与二代改进型机组相比,其使用寿命由40年提升至60年,技术要求更高、制造标准更严、制造难度更大,代表了我国三代核电关键设备研发制造的最高水平。

在广西防城港核电二期反应堆压力容器制造过程中,中广核与中国一重先后攻克M170大直径螺栓螺距加工、大尺寸厚壁径向支撑键组焊、镍基材料安全端组焊等多项技术难关。针对焊接和机加工工序,双方首次实现反应堆压力容器关键路径所有主锻件内壁大面积堆焊、承载焊缝、马鞍焊缝、安全端和径向支承键镍基焊缝探伤一次100%合格、关键机加工工序一次100%合格和水压试验一次合格,实现了“制造周期最短,综合质量领先”的既定目标。该产品2018年发运入堆,标志着我国已掌握百万千瓦级反应堆压力容器制造关键技术和先进工艺,核电重大装备国产化能力再升一级。

“中广核始终给予一重巨大支持,两家企业共同见证了我国核电装备业从无到有、从小到大、从弱到强的全过程。”谈及参与核电设备自主研发的经历,中国一重集团有限公司党委委员、中国一重股份公司副总经理许崇勇说,“中国一重已成为中广核产业链管理互通、业务共荣的最大受益者之一,未来将进一步加大研发力度,共建现代化‘华龙一号’产业链。”

在“华龙一号”产业链建设会议期间,参会企业讨论最多的,就是安全质量、订单、供货量和价格。订单多不多,供货量能不能跟得上,中标价格如何,这些话题都指向一个关键词——核电项目。

的确,应用场景是科技攻关、试验验证、工程应用等各个环节向高端延伸的牵引。这也是产业链企业洞悉和关注核电前景和市场空间的原因所在——只有规模化、批量化的核电项目应用场景,5400多家企业研发的产品才有“用武之地”,这些产品的可靠性才有验证的环境,巨额研发投入才有回报的可能,企业才能积累经验和口碑。

从2019年开始,我国核电产业在“积极安全有序发展”的政策引导下迎来新一轮规模化发展,五年陆续核准16个核电项目,合计31台核电机组。目前,包括“华龙一号”在内的自主三代核电已稳步实现批量化建设。而基于“双碳”目标和构建新型电力系统的背景,行业普遍预计,到2035年,我国在运核电装机将达1.5亿千瓦,在建规模5000万千瓦,未来新增装机“主角”正是以“华龙一号”等为代表的自主三代核电机组。

“‘华龙一号’作为三代核电机组主力机型将迎来建设高峰,实现规模化、批量化发展,为现代化产业链建设与发展提供了足够的市场空间和资源支持。”徐晓冬说。

技术方面,中广核“华龙一号”技术于2020年10月20日通过欧洲用户要求(EUR)符合性评估,并获得EUR认证证书,于2022年2月7日通过英国通用设计(GDA)审查,获得设计认可确认(DAC)和设计可接受性声明(SoDA)证书。

项目建设方面,当前中广核“华龙一号”批量化建设正稳步推进。其中,我国西部首台“华龙一号”核电机组——中广核广西防城港核电站3号机组已于今年3月25日投产发电,分布在广西防城港,广东惠州、陆丰,浙江苍南,福建宁德等地的另外9台“华龙一号”核电机组同时在建,已形成多基地、多机组同时在建格局。广西防城港核电站4号机组于11月12日完成热态功能试验,预计明年上半年投产。华能山东石岛湾核电厂扩建一期工程1、2号机组也将采用中广核“华龙一号”技术。

面对日益复杂的国内外市场环境,基于对核电产业链仍然与现代化产业链存在一定差距的清醒认识,中广核表示,后续将以太平岭核电一期、三澳核电一期和陆丰5、6号机组、宁德核电二期工程等项目建设为依托,以科技创新引领带动核电设备产业链供应链转型升级,全面实现核电设备自主可控,不断提升中国核电产业链供应链的韧性和安全水平,高质量完成我国核电建设任务。

14年,参与中广核“华龙一号”项目建设的产业链企业超过5400家,累计签订联合研发协议300余份,审查联合研发技术文件10000余份,联合开展设备鉴定与评定超过10000次,获得300余项发明专利,超过1000台套核电高端设备核心技术实现自主可控,核岛主设备等400多项关键设备实现国产化。

孟冬时节,晨光穿过薄雾,唤醒浙江省最南端的滨海集镇——霞关镇。这里,是温州市苍南县辖镇,也是长三角地区首个“华龙一号”项目——三澳核电站所在地。临海而建的现场塔吊林立,两座拔地而起的核岛已“加冕”穹顶,设备安装渐入佳境。

在距离霞关镇2000多公里的四川省德阳市,亚洲最大汽轮机制造基地——东方电气集团东方汽轮机有限公司厂区内,为三澳核电站量身定制的核电汽轮机正在加速孕育。

从设计图纸到逐步成型的汽轮机,从设备制造厂到核电建设现场,温州到德阳这一瞥,足以窥探“华龙一号”的产业链条。

作为现代经济的重要形态以及产业运行和发展的基础,产业链供应链韧性和安全水映一国经济抵抗风险能力,对现代化经济体系运行具有重要影响。核电产业技术密集,几乎涵盖所有工业门类,是各国抢占科技制高点的战略性产业,提升其韧性和安全性对推动我国装备制造业升级、建设创新型国家、保障能源安全意义重大。

在日前举办的中广核核电设备国产化联合研发中心(以下简称“联合研发中心”)全体理事会暨“华龙一号”产业链建设会议上,联合研发中心理事长、中广核工程有限公司党委书记、总经理宁小平通过数据和案例,讲述了中广核依托联合研发中心和国内产业链企业,共同开发新技术、研制新装备、持续突破关键设备核心技术,实现核岛主设备等400多项关键设备国产化的历程。基于成果,宁小平总结道:“通过产业链建设,我们建立起一套国际先进的自主核电标准体系,提升了我国核电产业链的韧性和实力。”

成果背后,是中国核电产业持续40年的自主化发展,是核电产业链夯实基础固链、提升技术补链、加强融合强链的协同实践,更是5400多家企业合力打造“华龙一号”现代化产业链的坚定共识。

国产化率是指核电设备在国内生产部分所占的比例。在制造业领域,国产化率越高,意味着一个国家在生产制造技术、产业、市场等方面的竞争力越强。

中国核电的国产化之路,始于上世纪80年代,与之同频共振的,是中国装备制造业的成长蜕变。

彼时,我国引进法国先进压水堆核电技术(M310堆型),在改革开放前沿的深圳建设了中国首座大型商用核电站——大亚湾核电站。其间,法国公司全面主导包括核电站设计、设备制造及建造在内的电站建设全过程,中方参与并学习核电站建造技术,逐步了解建设的相关标准、法规。可以说,大亚湾核电站设备国产化率几乎为零。

到了上世纪90年代,我国继续引进法国先进压水堆核电技术,建设岭澳一期核电站(以下简称“岭澳一期”)。这次,中方积极参与全过程,逐步了解掌握核电站设计、制造及建造技术,以分包形式参与蒸汽发生器、稳压器、核岛堆内构件、控制棒驱动机构、主管道、核岛辅助容器等设备的设计制造,由此逐步培养起国内的核电装备产业链,进而推进设备国产化。当时,岭澳一期的设备国产化率达到30%。

2004年以来,我国二代改进型CPR1000核电项目进入批量化建设阶段。为进一步推进核电设备国产化,中广核成立了国产化工作领导小组和国产化推进办公室,并制定国产化战略和中长期规划,依托中广核工程有限公司全面推进CPR1000核电设备国产化工作,推动气动辅助给水泵、K1类电缆及K3类大截面动力电缆、燃料贮存格架等设备设计、制造逐步实现国产化与本地化,设备国产化率从岭澳一期的30%提升到红沿河核电二期的87%。

另一组数据更具说服力。据了解,联合研发中心成立14年,依托批量化核电项目建设,逐步提升核电设备自主创新能力且成果丰硕——会员单位从最初的50余家增至目前的139家,参与“华龙一号”项目建设的产业链上下游企业超过5400家,累计签订联合研发协议300余份,审查联合研发技术文件10000余份,联合开展设备鉴定与评定超过10000次,获得300余项发明专利,实现超过1000台套核电高端设备核心技术的自主可控……

“依托20余台CPR1000机组批量建设,中广核积极引导构建聚焦质量、竞争有序的核电设备供应市场,带动产业链5400多家企业一起发展,基本形成完整的核电设备产业链。”中广核党委常委、副总经理郭利民表示。

随着中广核对国内核电装备产业链的牵引带动能力持续释放,“华龙一号”的设备国产化率再次实现跃升。据中广核工程有限公司设备采购与成套中心主任徐晓冬介绍,目前,“华龙一号”在建项目设备国产化率已从联合研发中心成立之初的64%升至95%以上,产业链关键技术自主掌控能力得到全面提升。

立足当下,郭利民指出,面对新一轮“华龙一号”批量核电项目开发和建设,产业链各单位应充分把握“华龙一号”规模化发展的策略机遇,进一步构建系统完整、安全可靠、自主可控的核电产业链供应链,不断向价值链高端攀升,实现核电技术高水平自立自强,共同打造具有核心竞争力和潜在国际竞争力的现代化产业集群。

在东方汽轮机有限公司重型二分厂车间,“华龙一号”汽轮机不一样的种类的转子如同巨型哑铃,稳稳立于可承重300吨的滚轮支架上,等待进一步加工;在焊接数字化车间,两台自动焊接机器人对准“华龙一号”汽轮机凝汽器壳体的一面光滑板材,密密麻麻打出两万多个整齐划一的管孔;在汽轮机叶片加工数字化车间,基于5G、工业互联网、数字孪生等先进数字技术的应用,“华龙一号”汽轮机高精度叶片在悄无声息中完美呈现。

作为我国具有自主知识产权的三代核电技术,“华龙一号”采用177组堆芯燃料组件、双层安全壳、能动与非能动相结合等多项设计特征,反应堆堆芯功率较国内二代核电机组提升约9%,单台机组年发电量近100亿千瓦时。依托首堆及批量化项目建设,中广核联合产业链企业持续开展核电关键设备国产化及核心技术的攻关研发,实现多项重大突破。

以中广核体量最大自主化研发项目——“华龙一号”应急柴油机为例,该设备从设计环节开始就从零起步,制造环节面临国产零部件的质量挑战,试验环节单可靠性试验需要开展1000小时验证,各阶段研发难度巨大。“面对挑战,项目组以制造厂为家,通宵试验是家常便饭,柴油味是最熟悉的味道。最终,煎熬和痛苦换来了最甜美的果实。产品研发成功并通过鉴定那一刻,就是大家最自豪、最骄傲的时刻。”回忆起研发历程,徐晓冬心生感慨。

“华龙一号”反应堆能承受压力的容器是三代核电反应堆核心设备,安全指标和技术性能达到国际三代核电技术的领先水平。与二代改进型机组相比,其常规使用的寿命由40年提升至60年,技术方面的要求更高、制造标准更严、制造难度更大,代表了我国三代核电关键设备研发制造的最高水平。

在广西防城港核电二期反应堆能承受压力的容器制作的完整过程中,中广核与中国一重先后攻克M170大直径螺栓螺距加工、大尺寸厚壁径向支撑键组焊、镍基材料安全端组焊等多项技术难关。针对焊接和机加工工序,双方首次实现反应堆能承受压力的容器关键路径所有主锻件内壁大面积堆焊、承载焊缝、马鞍焊缝、安全端和径向支承键镍基焊缝探伤一次100%合格、关键机加工工序一次100%合格和水压试验一次合格,实现了“制造周期最短,综合质量领先”的既定目标。该产品2018年发运入堆,标志着我国已掌握百万千瓦级反应堆能承受压力的容器制造关键技术和先进工艺,核电重大装备国产化能力再升一级。

“中广核始终给予一重巨大支持,两家企业一同见证了我国核电装备业从无到有、从小到大、从弱到强的全过程。”谈及参与核电设备自主研发的经历,中国一重集团有限公司党委委员、中国一重股份公司副总经理许崇勇说,“中国一重已成为中广核产业链管理互通、业务共荣的最大受益者之一,未来将进一步加大研发力度,共建现代化‘华龙一号’产业链。”

在“华龙一号”产业链建设会议期间,参会企业讨论最多的,就是安全质量、订单、供货量和价格。订单多不多,供货量能不能跟得上,中标价格如何,这些话题都指向一个关键词——核电项目。

的确,应用场景是科技攻关、试验验证、工程应用等所有的环节向高端延伸的牵引。这也是产业链企业洞悉和关注核电前景和市场空间的原因所在——只有规模化、批量化的核电项目应用场景,5400多家企业研发的产品才有“用武之地”,这一些产品的可靠性才有验证的环境,巨额研发投入才有回报的可能,企业才能积累经验和口碑。

从2019年开始,我国核电产业在“积极安全有序发展”的政策引导下迎来新一轮规模化发展,五年陆续核准16个核电项目,合计31台核电机组。目前,包括“华龙一号”在内的自主三代核电已稳步实现批量化建设。而基于“双碳”目标和构建新型电力系统的背景,行业普遍预计,到2035年,我国在运核电装机将达1.5亿千瓦,在建规模5000万千瓦,未来新增装机“主角”正是以“华龙一号”等为代表的自主三代核电机组。

“‘华龙一号’作为三代核电机组主力机型将迎来建设高峰,实现规模化、批量化发展,为现代化产业链建设与发展提供了足够的市场空间和资源支持。”徐晓冬说。

技术方面,中广核“华龙一号”技术于2020年10月20日通过欧洲用户要求(EUR)符合性评估,并获得EUR认证证书,于2022年2月7日通过英国通用设计(GDA)审查,获得设计认可确认(DAC)和设计可接受性声明(SoDA)证书。

项目建设方面,当前中广核“华龙一号”批量化建设正稳步推进。其中,我国西部首台“华龙一号”核电机组——中广核广西防城港核电站3号机组已于今年3月25日投产发电,分布在广西防城港,广东惠州、陆丰,浙江苍南,福建宁德等地的另外9台“华龙一号”核电机组同时在建,已形成多基地、多机组同时在建格局。广西防城港核电站4号机组于11月12日完成热态功能试验,预计明年上半年投产。华能山东石岛湾核电厂扩建一期工程1、2号机组也将采用中广核“华龙一号”技术。

面对日益复杂的国内外市场环境,基于对核电产业链仍然与现代化产业链存在一定差距的清醒认识,中广核表示,后续将以太平岭核电一期、三澳核电一期和陆丰5、6号机组、宁德核电二期工程等项目建设为依托,以科学技术创新引领带动核电设备产业链供应链转变发展方式与经济转型,全面实现核电设备自主可控,不断的提高中国核电产业链供应链的韧性和安全水平,高质量完成我国核电建设任务。