百万机组给水系统详解

给水系统的基本功能是将除氧器水箱中的主凝结水通过给水泵提高压力,经过高压加热器进一步加热之后,输送到锅炉的省煤器入口,作为锅炉的给水。此外,给水系统还向锅炉再热器的减温器、过热器的一、二级减温器以及汽轮机高压旁路装置的减温器提供减温水,用以调节上述设备出口蒸汽的温度。给水系统的最初注水来自凝结水系统。

(1)小型汽轮机可根据给水泵需要采用高转速(转速可从2900r/min提高到5000~7000r/min)变速调节,高转速可使给水泵的级数减少,重量减轻,转动部分刚度增大,效率提高,可靠性增加,改变给水泵转速来调节给水流量比节流调节经济性高,消除了阀门因长期节流而造成的磨损,同时简化了给水调节系统,调节方便;

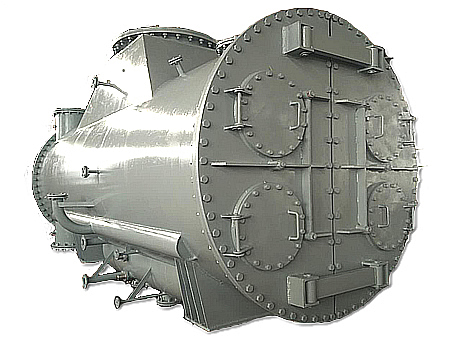

徐州彭城电厂电动给水泵主泵和电动给水泵前置泵的参数如表所示。电动给水泵轮廓图、电动给水泵剖视图及汽动给水泵前置泵剖视图如图所示。

徐州彭城电厂给水系统按最大运行流量即锅炉最大连续蒸发量(BMCR)工况时相对应的给水量进行设计,按机组FCB工况时相对应的给水量进行校核。系统设置两台50%容量的汽动给水泵和1台30%容量的电动启动给水泵(不考虑备用)。每台汽动给水泵配置1台不同轴的电动给水前置泵。电动给水泵配有1台与主泵用同一电机拖动的前置泵。

汽动给水泵采用上海电力修造总厂有限公司的产品。前置泵(HZB303-720)为主给水泵提供合适的扬程以满足主给水泵在各种工况下汽蚀余量的要求,并留有足够的裕量。前置泵的设计还须考虑在最小流量工况下及系统甩负荷工况共同作用下,前置泵自身不发生汽蚀,其主要部件均采用抗汽蚀材料制造成,在结构上还须考虑热膨胀等的因素。

汽动给水泵由汽轮机驱动,在变工况时,通过汽轮机转速变化满足多种负荷的要求。电动给水泵由定转速的电动机拖动,在变工况时,只能依靠液力耦合器来改变给水泵的转速,以满足相应工况的要求。液力耦合器是利用液体传递扭矩的,可以无级变速。它的基本功能是能改变输出轴的转速,进而达到改变输出功率的目的。电动给水泵主泵通过液力传动装置的液力耦合器与电动机连接。液力传动装置最重要的包含传动齿轮、液力耦合器及其执行机构(滑阀、油动机、执行器等)、调节阀、壳体以及工作油泵、润滑油泵、电动辅助油泵和冷油器等部件。

给水泵在启动后,出水阀还未开启时或外界负荷大幅度减少时(机组低负荷运行),给水流量很小或为零,这时泵内只有少量或根本无水通过,叶轮产生的摩擦热不能被给水带走,使泵内温度上升,当泵内温度超过泵所处压力下的饱和温度时,给水就会发生汽化,形成汽蚀。为避免此现状发生,就必须使给水泵在给水流量减小到某些特定的程度时,打开再循环管,使一部分给水流量返回到除氧器,这样泵内就有足够的水通过,把泵内摩擦产生的热量带走。使温度不致升高而使给水产生汽化。总的一句话,装再循环管可以在锅炉低负荷或事故状态下,防止给水在泵内产生汽化,甚至造成水泵振动和断水事故。

(1)单列布置的高压加热器(以下简称高加)负荷适应性较差,当高加故障停运时,整列高加停运,对大容量机组而言将对机组运行产生较大冲击。

(2)由于单列高加布管数量较多,蒸汽在高压加热器内的流型分布复杂,易出现较大的换热死区,进而影响传热效果。(点此链接学习单台高加汽侧退出经验总结)

在机组正常运行工况下,汽动给水泵组(两台50% BMCR 容量调速给水泵并列)调速运行时,能满足汽机低负荷至最大负荷给水参数的要求;汽动给水泵组能满足主机FCB工况(汽源为冷段蒸汽)高压旁路运行时附加高旁减温水运行要求;在机组启动状态下,启动给水泵组调速运行时,能满足启动状态下机组给水参数的要求。

汽动给水泵组能满足机组各种启动工况直接用给水泵汽轮机(汽源为辅助蒸汽)进行启动的要求,即机组采用汽动给水泵而不采用电动给水泵组启动的方式。

供给锅炉用水的泵叫给水泵。其作用是把除氧器(点此链接详细学习除氧器原理)贮水箱内具有一定温度、除过氧的给水,提高压力后输送给锅炉,以满足锅炉用水的需要。由于给水温度高(为除氧器压力对应的饱和温度),在给水泵进口处水易发生汽化,会形成汽蚀而引起出水中断。因此一般都把给水泵布置在除氧器水箱以下,以增加给水泵进口的静压力,避免汽化现象的发生,保证水泵的正常工作。

(6)单列高加的制造、运输、安装成本高。(点此链接学习高加解列对机组的影响及处理)

(7)单列高加外部的汽、水管道系统的设计较为简单,阀门及控制元件少,控制管理方便,但管道、阀门的通径变大。

(8) 如果采用双列形式,1000MW机组的一列高压加热器的实际容量只有500MW,其高加水室、筒身直径都小于600MW机组,尽管设计压力比超临界机组略高,其管板厚度与600MW机组高加相当,国内几个主要电站辅机厂均能设计制造。

给水总管上装设30%容量的调节阀,以增加机组在低负荷时的流量调节的灵敏度。机组正常运行时,给水流量由控制给水泵汽轮机的转速进行调节。

给水系统还为锅炉过热器的减温器、事故情况下的再热器减温器、汽轮机的高压旁路减温器提供减温喷水。锅炉再热器减温喷水从给水泵的中间抽头引出;过热器减温喷水从省煤器进口前引出;汽机高压旁路的减温水从从省煤器前给水管道上引出。

从主泵中间级引出的中间抽头供再热器喷水减温之用,其出口设有逆止阀和截止阀。电动给水泵的中间抽头设在泵体的右下侧(从马达向泵看去),和进口管道成45°~50°角;汽动给水泵的中间抽头设在泵体的右上侧(从给水泵汽轮机向泵看去),和进口管道成45°~50°角。给水泵能通过靠背轮平衡掉大部分轴向推力,剩余的轴向推力则通过平衡鼓和推力轴承平衡;平衡装置确保了转子在任何工况下都不可能会发生轴向移动,推力轴承则保证轴向对准以及稳态和瞬态(包括给水泵启停)过程中轴向推力的可靠平衡。汽动给水泵采用迷宫密封,电动给水泵采用机械密封;在运行过程中,迷宫密封确保了密封水不会进入泵内,而给水亦不会向外泄漏。

目前1000MW等级机组高压加热器配置,考虑到设备的制造成本及制造厂的设计制造能力,高压加热器大都采用双列形式的配置(日本和美国),仅在欧洲有单列高加的投运业绩(Schwarze Pump、Boxberg、Lippendorf、Niederaussem K),高加型式为立式。

每列三台高加给水采用液动(或电动)关断大旁路系统。当任一台高加故障时,三台高加同时从系统中退出,给水能快速切换到该列给水旁路。机组在高加解列时仍能带额定负荷。这样做才能够保证在事故状态机组仍能满足运行要求。

给水泵出口设有最小流量再循环管道并配有相应的控制阀门等,以确保在机组启动或低负荷工况流经泵的流量大于其允许的最小流量,最小流量再循环管道按主给水泵、前置泵所允许的最小流量中的最大者进行设计,保证泵组的运行安全。每根再循环管道都单独接至除氧器水箱。

尽管单列高加的方案初投资少于双列高加的方案,但双列高加的方案在机组运行的灵活性和经济性上却优于单列高加的方案。采用双列高加方案,降低了高加故障期间的汽轮机热耗。

采用双列形式高加带来的问题是由于加热器数量增加,除氧间需增加一层布置加热器,整个除氧间高度要增加。而采用单列高加配置,由于容量增加,其水室和筒体的直径需增加至~Φ2600和~Φ3000,管板厚度增加将超出制造厂机加工能力范围。欧洲百万等级机组配置高加均采用立式,结构也与国内600MW机组配套高加不同。目前国内唯一配置单列高加的外高桥三期,采用的是卧式,双流程U型管型式高加,由上海动力设备有限公司设计制造。

(4)单列高加管板厚度较大,在汽侧与水侧温差大的情况下,特别是在启、停期间,管板将产生较大的热应力而不利于机组的长期安全运行。

(5)管板厚度、尺寸与质量均较大(直径约3000mm、厚度约730mm,质量约40t),水室球形封头较厚,导致锻造、机加、堆焊与质量保证困难较大,订购和加工在国内还没有经验。

现1000MW超超临界压力机组,其汽轮机高加回热系统给水温升一般达110℃左右。如采用单列,一旦一只高加发生意外事故,整个高加系统将解列。此时锅炉进水温度将下降110℃,对锅炉影响很大。而采用双列高加,一只高加发生意外事故,本列高加解列,还有另一列高加继续运行,其锅炉进水温度,仅下降55℃左右。根据大型机组高加出力对机组热耗的影响研究,高加出口温度下降1℃,将使汽轮机热耗上升2kJ/(kW.h)左右。由于单只高加事故而导致的汽轮机热耗增加,单列高加要比双列高加大110kJ/(kW·h)左右。

给水泵出口逆止阀的作用是当给水泵停止运行时,防止压力水倒流,引起给水泵倒转。高压给水倒流会冲击低压给水管道及除氧器给水箱;还会因给水母管压力下降,影响锅炉进水;如给水泵在倒转时再次起动,起动力矩增大,容易烧毁电动机或损坏泵轴。

徐州彭城电厂汽动给水泵组为2×50%,电动调速给水泵组(启动)为1×30%BMCR。汽动给水泵组的给水前置泵与主泵不同轴,分别布置在底层0米和运转层17米。电动给水泵组的给水前置泵由主泵电动机驱动,也布置在底层0米。

对汽动给水泵的台数和容量选择,决定于多种因素。配100%容量汽动泵,单泵在机组40~100%负荷范围,泵与主机的负荷相匹配,调节较为方便。低于40%负荷,则切换至备用汽源,也能保证机组正常运行。虽然100%容量泵比2×50%容量泵方案投资省,运行经济性高,但由于100%给水泵配套的给水泵汽轮机目前需要进口,而2×50%给水泵汽轮机可以国产,另外,100%给水泵汽轮机需要配套单独的凝汽器、真空泵、凝结水泵等辅助设备,总体上100%给水泵汽轮机组比2×50%给水泵汽轮机组投资多约3000万元。配2×50%容量汽动泵,优点是一台汽动泵组故障时,仍能带50%负荷运行。给水泵的可靠性对机组运行影响极大,考虑到国内外已运行的1000MW机组大都采用2×50%汽动给水泵配置方案,本系统目前按2×50%汽动给水泵设计配置。

(2)大型机组电动给水泵耗电量约占全部厂用电量的50%左右,采用汽动给水泵后,能够大大减少厂用电,使整个机组向外多供3%~4%的电量;

(3)大型机组采用小汽轮机带动给水泵后,可提高机组的热效率0.2%~0.6%;

(4)从投资和运行角度看,大型电动机加液力联轴器及电气控制设备比小型汽轮机还贵,且大型电动机起动电流大,对厂用电系统运行不利。

徐州彭城电厂汽动给水泵主泵和汽动给水泵前置泵的参数如下表所示。汽动给水泵轮廓图、汽动给水泵剖视图及汽动给水泵前置泵剖视图如图所示。

徐州彭城电厂给水泵主泵是水平、离心、多级筒体式。为便于快速检修泵,内部组件设计成可以整体从泵外筒体内抽出的芯包结构,芯包内包括泵所有的部件。相同型号的泵组芯包内所有部件都具有互换性。

筒体内所有受高速水流冲击的区域都采取适当的措施以防止冲蚀。所有接合面也采取保护措施。

汽动给水泵主泵给水接口采用下进上出的布置方式,电动给水泵主泵给水接口采用上进上出的布置方式。

电动泵的容量选择,主要考虑到机组启动方便,可靠,经济性等因素。根据上海锅炉厂推荐的锅炉最小直流负荷为30%BMCR,同时考虑到机组安装后冲管等需Hale Waihona Puke Baidu,参考国内外同容量和参数机组的普遍配置,本次设计按设置1×30%BMCR电动启动泵,不考虑备用功能方案。

给水泵的额定容量出水按给水系统的最大运行流量再加5%裕量做出合理的选择,同时还考虑了FCB时高旁开启时的喷水量;入口流量还考虑再热器减温水量(中间抽头)及密封水泄漏量。扬程也按高压旁路开启点相应高压给水压力设计并留有适当裕量。